随着科技的发展,粉末涂料的应用领域不断拓宽,特别是低温固化粉末涂料在高能效和环保需求的推动下,成为当前研究的重点。目前,低温固化粉末涂料技术已经趋于成熟,并逐步实现商业化应用。各大化工企业和研究机构纷纷推出了低温固化产品线,以应对市场需求。

趣涂料(趣涂网)了解到,长沙超级卡车工厂近期就由普通的粉末涂料,改采用低温粉末涂料。实现了降本增效。

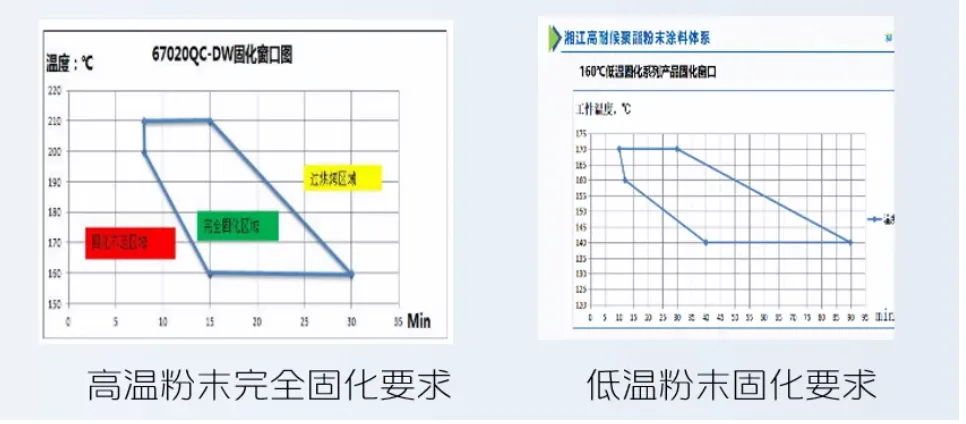

据企业介绍,车架车间通过梳理2024年喷粉能耗数据发现——单台喷粉能耗中,气耗占比54.2%、电耗占比45.3%,两者合计占比超99%,是能耗成本的“大头”。但是如果将车架喷涂用的高温粉末(固化温度205±5℃)更换为低温粉末(固化温度180±5℃),在粉末价格不变,理论上是可以直接降低烘干炉的气、电消耗。

想法提出后,企业就开始了攻克“工艺适配”与“质量稳定”两道关卡。车架车间迅速组建专项项目小组,由技术骨干牵头,工艺、生产、质检等多岗位人员协同参与。

自2024年5月起,项目小组开启了为期11个月的验证攻坚。在首轮筛选阶段,项目小组对5家供应商的低温粉末进行了基础性能测试,重点核查粉末粒径、固化速度等核心指标,确保原料本身符合喷涂基础要求;在工艺适配测试中,小组成员在模拟生产环境下,严格按照“≥160℃、≥13min”的固化标准,对每批粉末进行3次以上的重复试验,根据涂层附着力、硬度等关键数据,排除“偶然合格”的可能性。

最后,是对低温粉末的长期稳定性进行验证。小组对初测粉末进行连续10天的小批量试喷试验,通过持续跟踪,记录车架在不同湿度、温度环境下的涂层状态,判断其性能不受环境波动影响,最终经过层层严苛测试,5家供应商的低温粉末均满足现行工艺与质量的要求。

2025年4月,为进一步贴合量产需求,车架车间选取体系内供应商再次进行小批量验证,从粉末配送、现场调配到最终喷涂,全流程模拟量产场景,最终车架成品合格率达100%。2025年5月15日,低温粉末正式批量切换,标志着这一创新方案成功落地。

工艺切换后,节能降耗效果显著,年度降低电耗量12509.7元,单台电耗量降低0.51元;年度降低气耗量71850.74元,单台气耗量降低2.94元,喷粉烘干炉年度的燃动总费用(气耗量和电耗)累计降低8.44万元。更关键的是,车架总成外观质量全程稳定,各项性能指标均符合出厂标准,真正实现了“能耗降下去,质量不打折”。

发表评论 取消回复